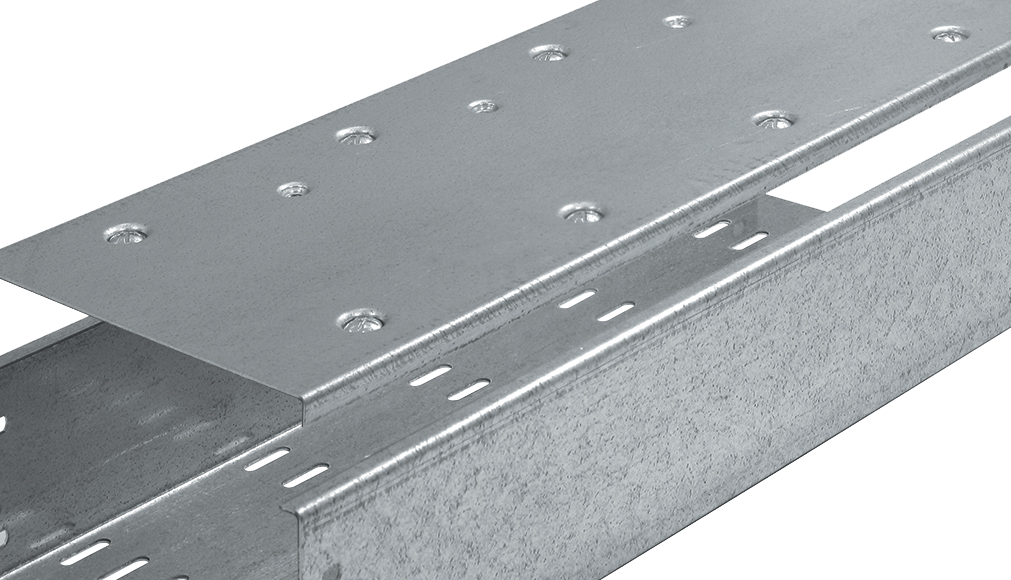

I sistemi di canalizzazione metallica di Sati Italia rappresentano un punto di riferimento nel settore, esemplificando l’eccellenza del Made in Italy. Le nostre strutture vantano tecnologie di lavorazione all’avanguardia, un reparto di zincatura a caldo dopo lavorazione certificato e un impianto di verniciatura a polvere ecologico, situato vicino alle linee di produzione. Questi elementi, uniti a un servizio logistico efficiente e un customer care attento e preciso, contribuiscono al nostro successo.

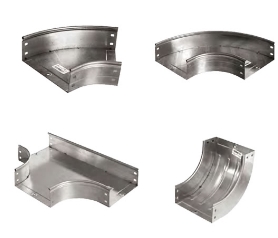

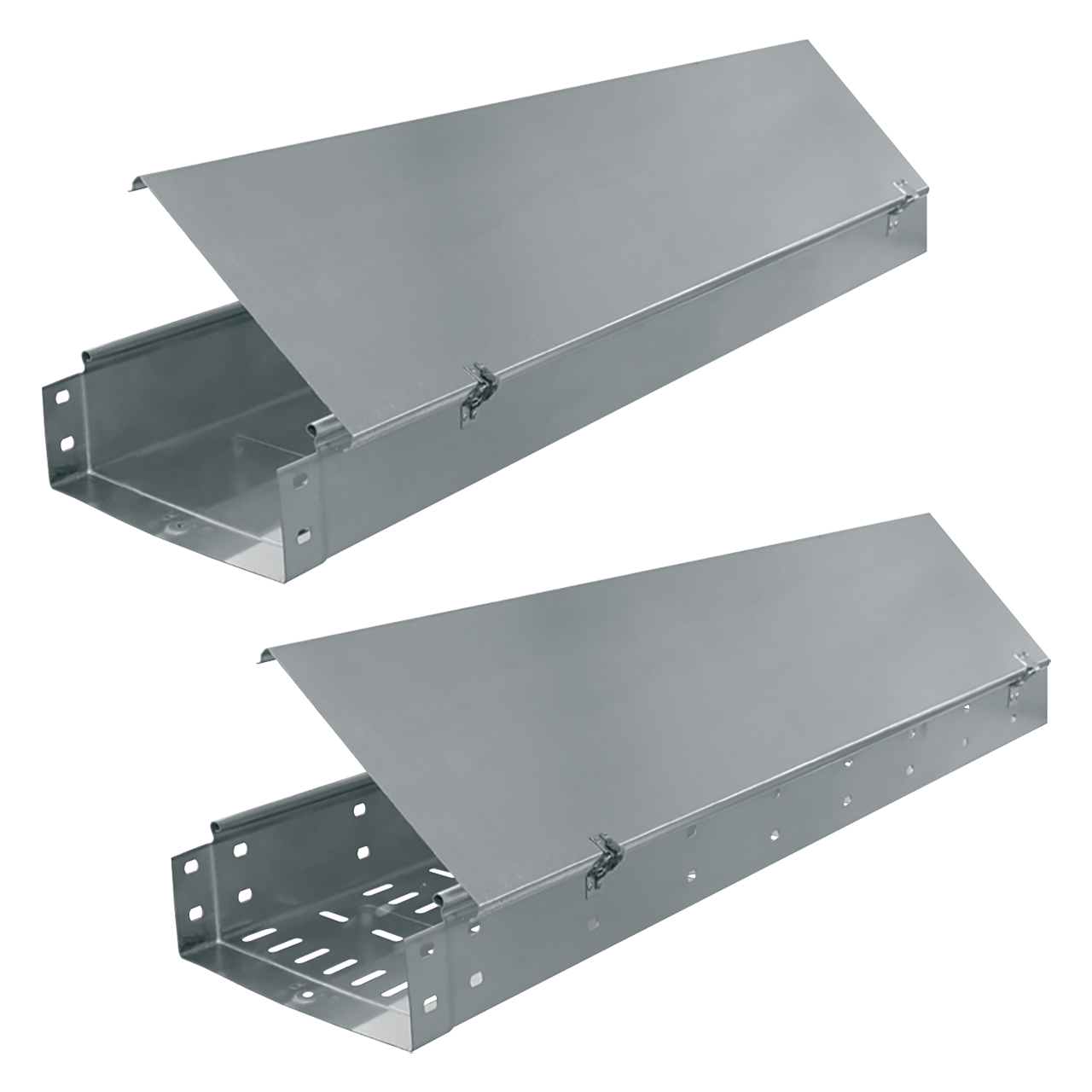

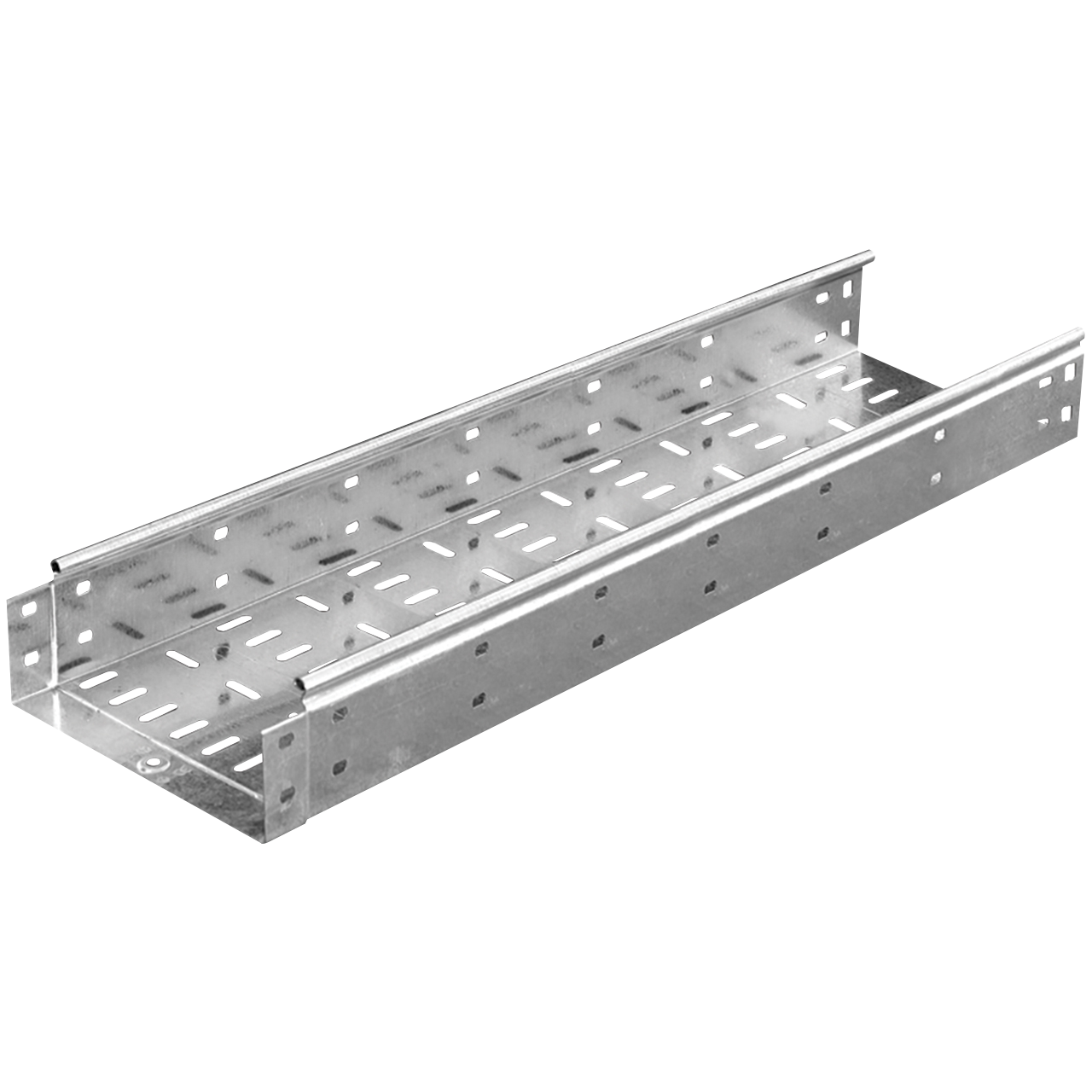

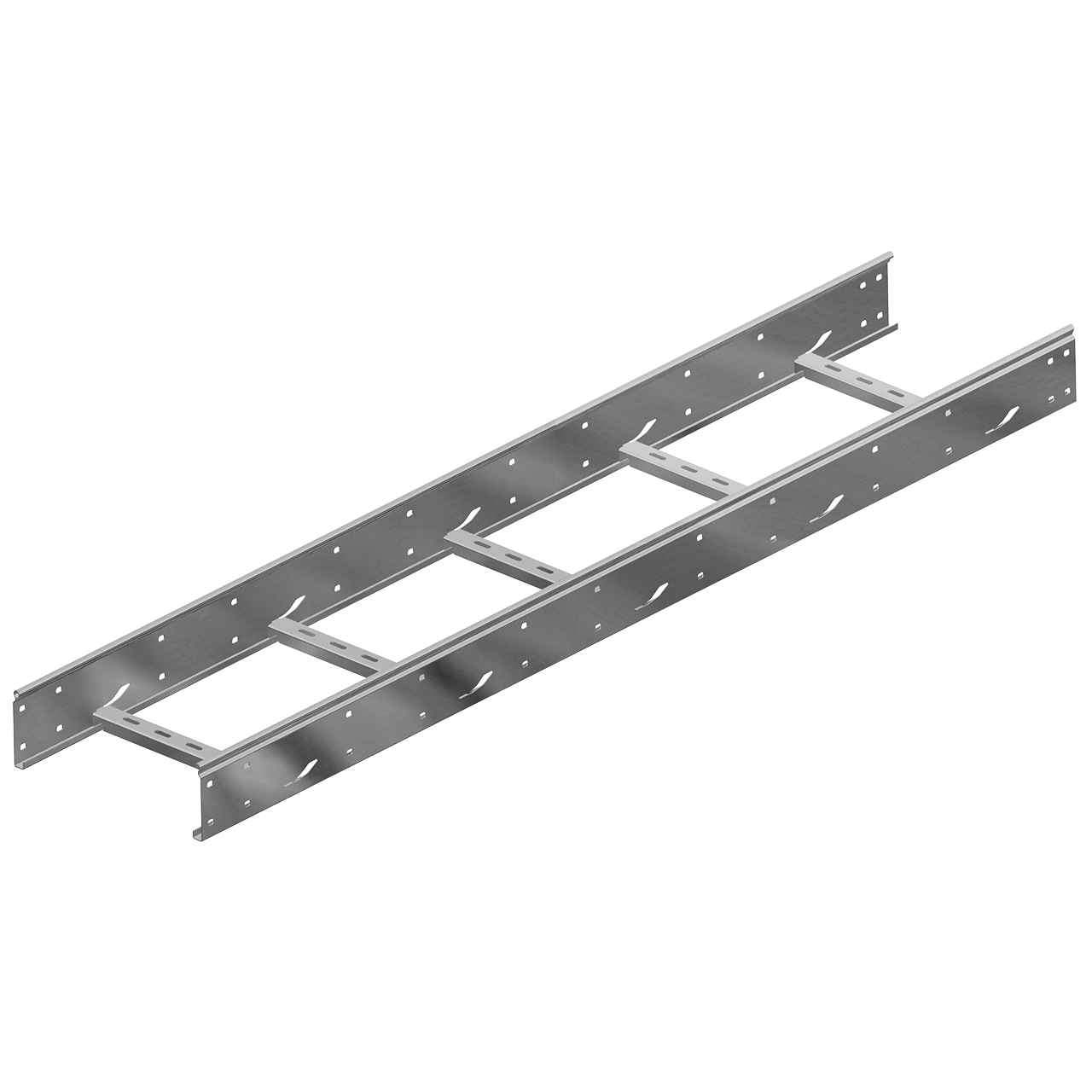

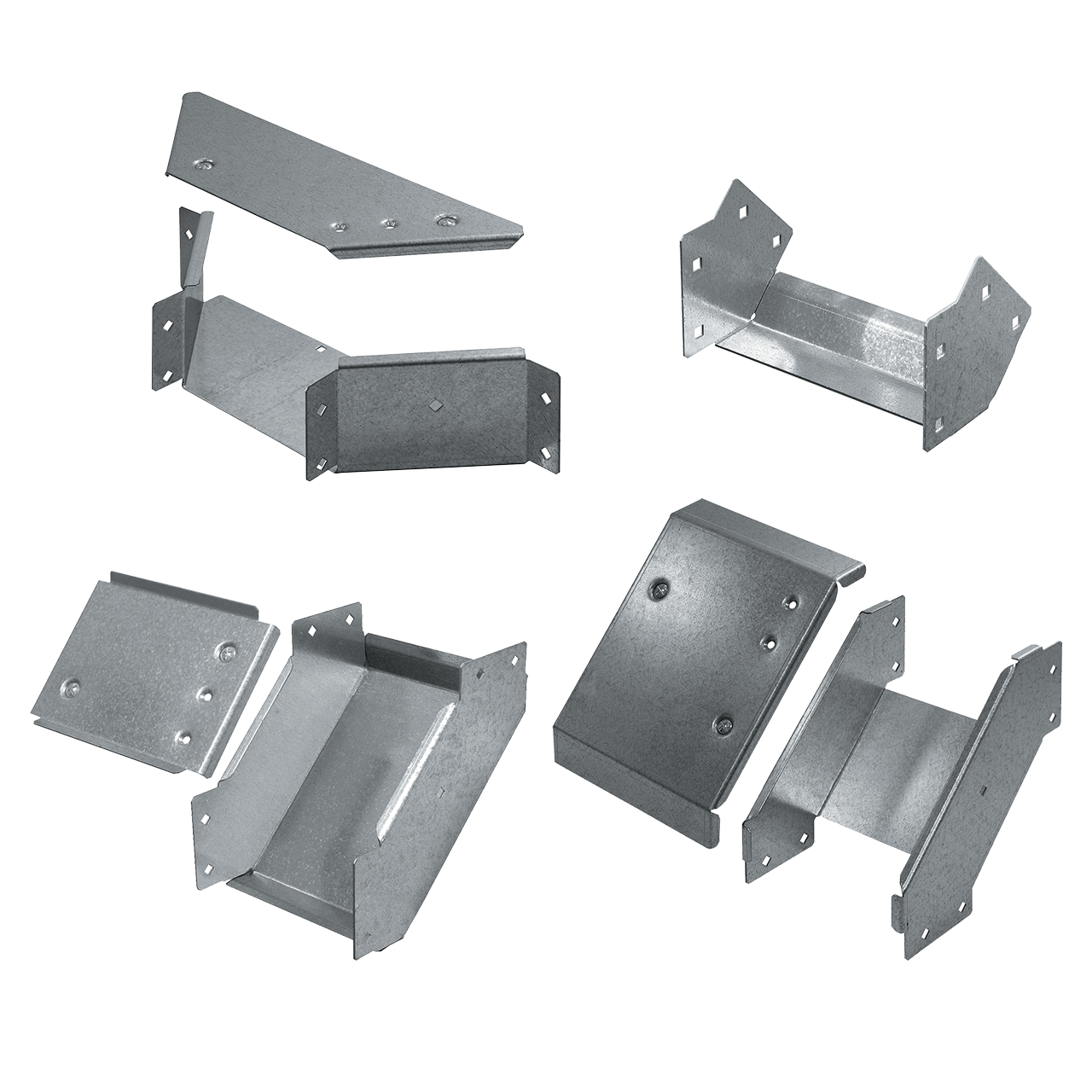

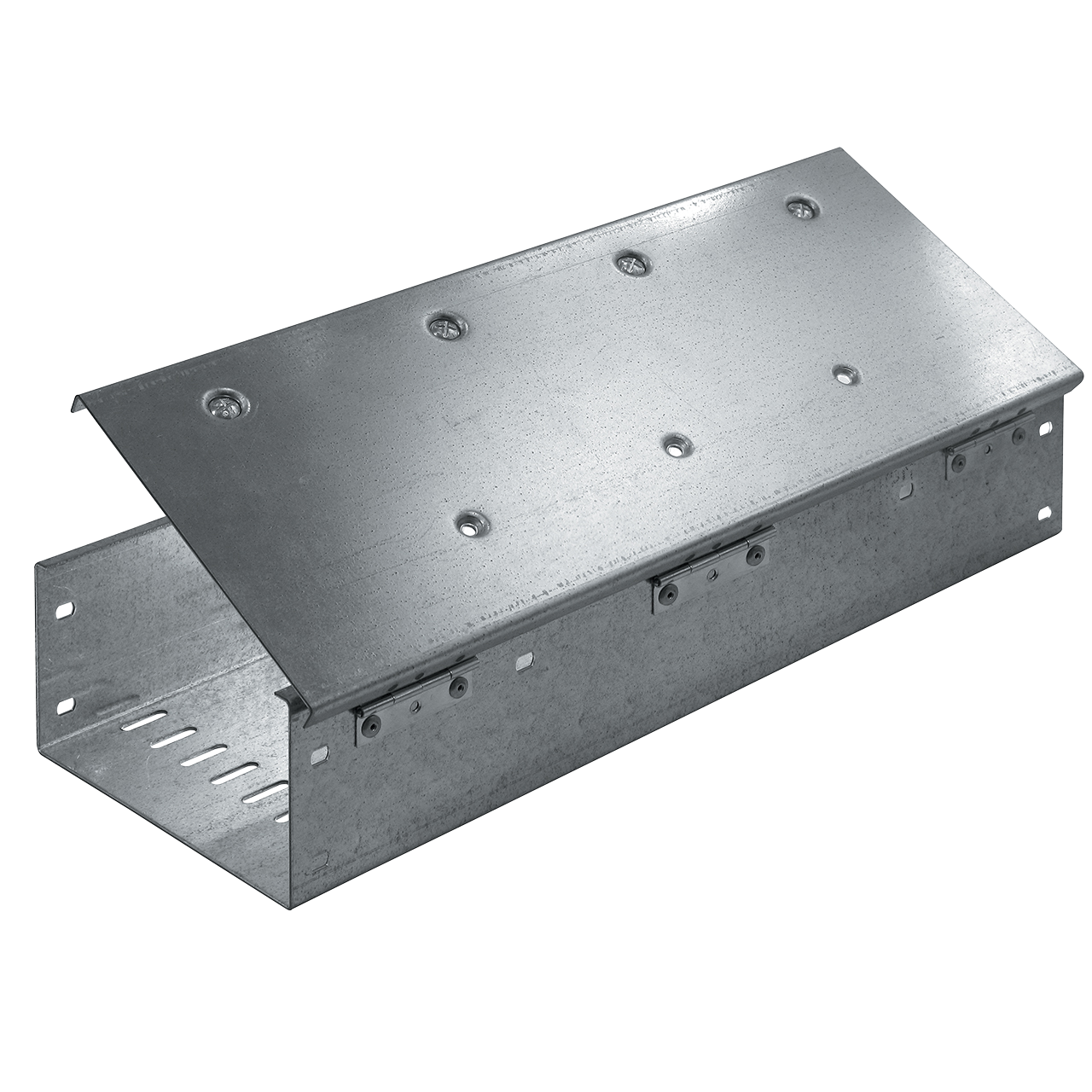

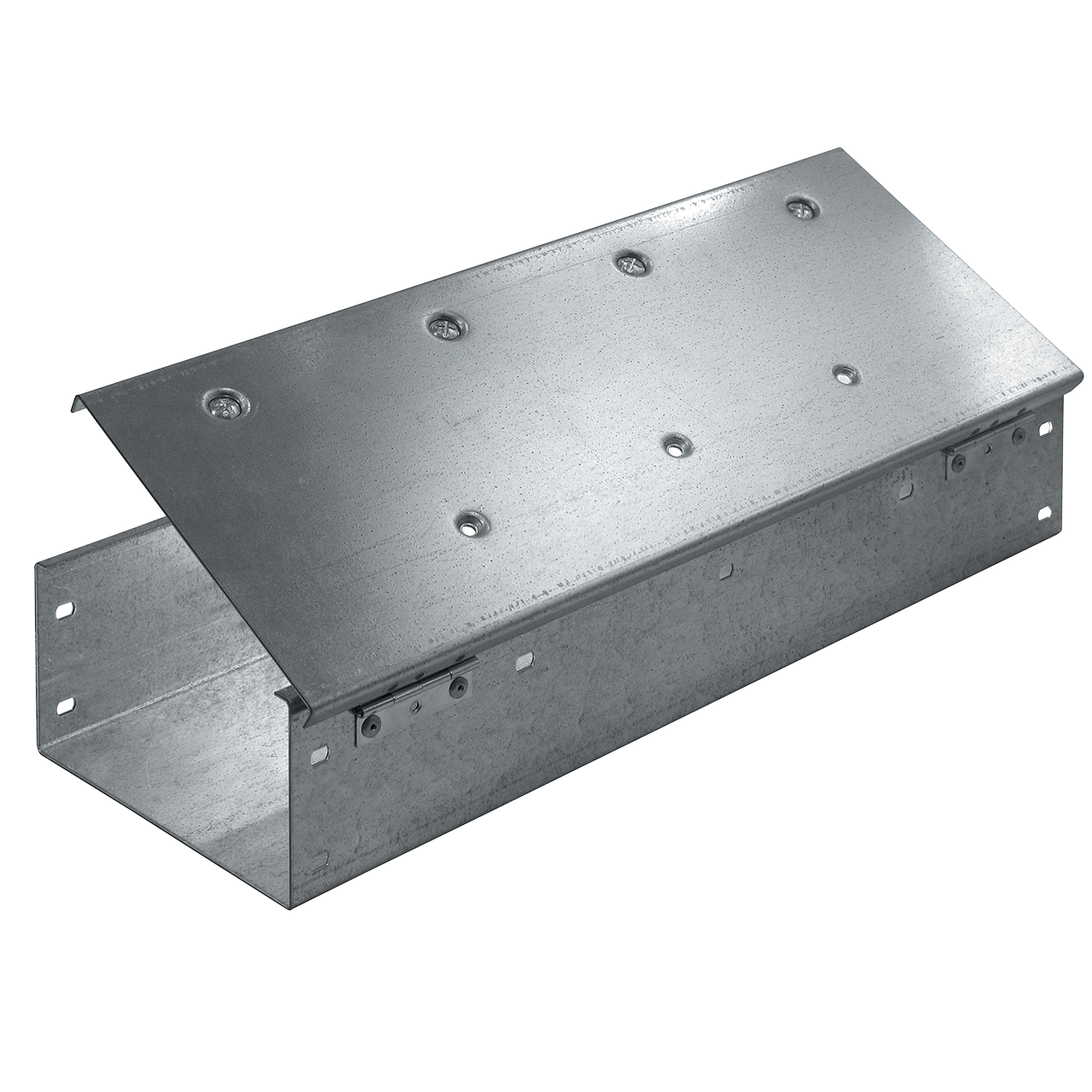

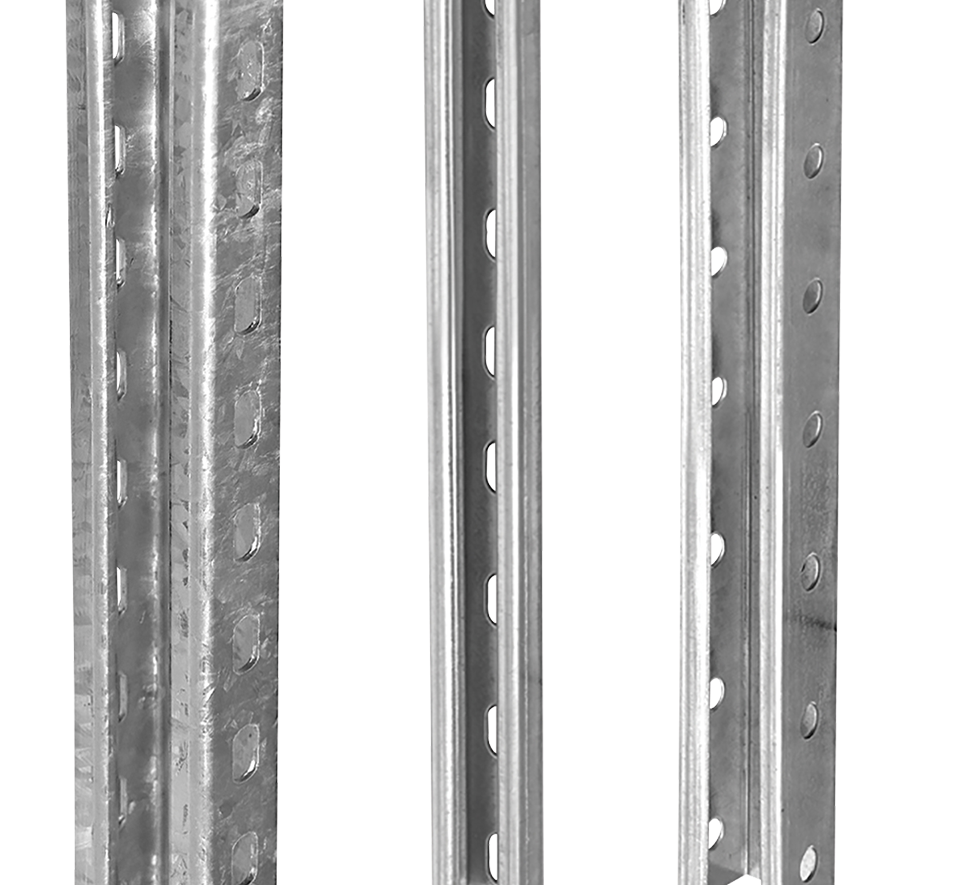

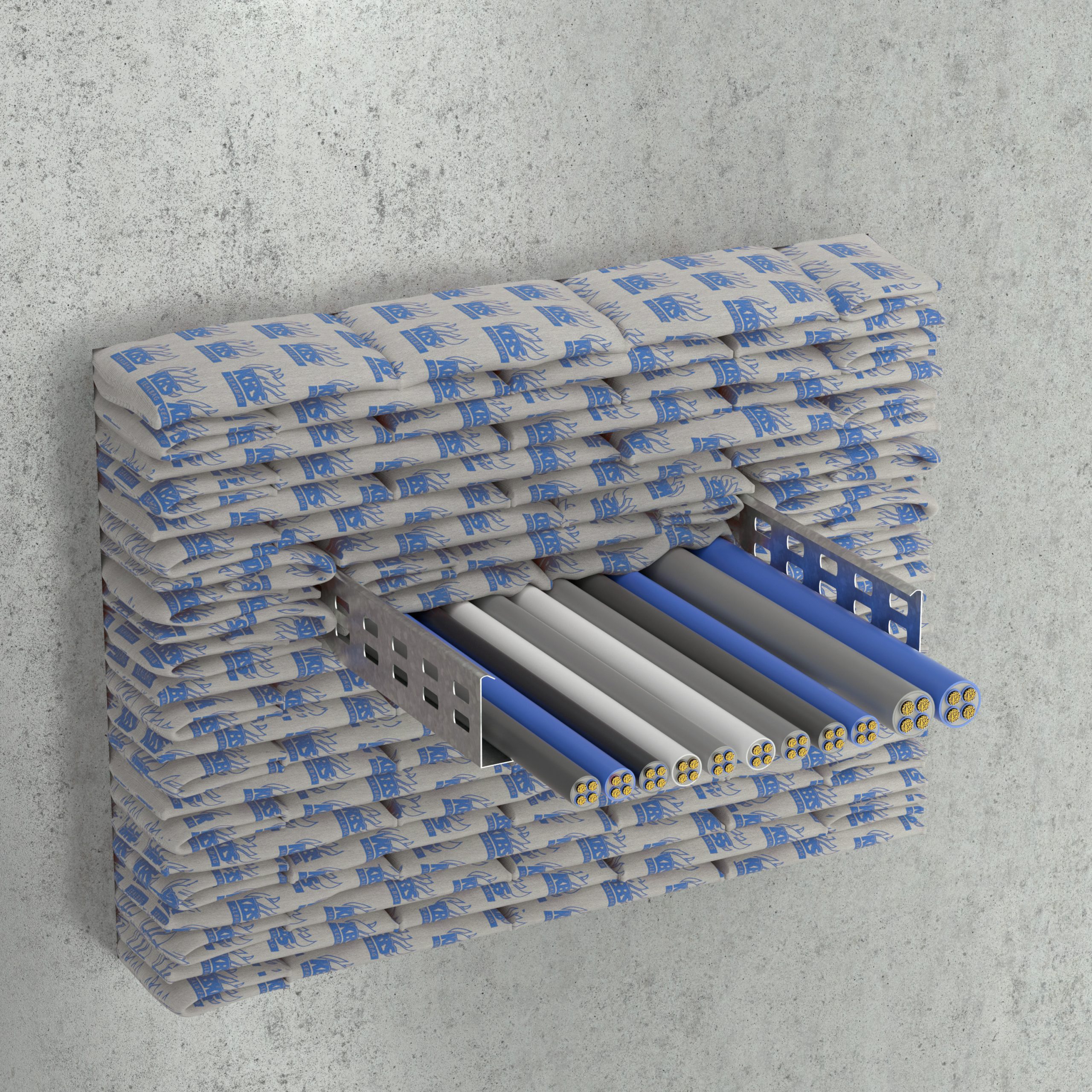

ll sistema di canalizzazione Linea S5 è considerato il prodotto core business di Sati Italia. La Linea si contraddistingue per la particolare geometria dell’elemento rettilineo, caratteristica che lo differenzia dagli altri prodotti presenti sul mercato e ne garantisce un sicuro vantaggio competitivo. La sua conformazione consente la giunzione tra elementi di diversa fattezza, grazie soprattutto alla pratica modalità del sistema a incastro: una soluzione che garantisce un notevole risparmio economico e di tempo, e quindi una maggiore efficienza nella fase di installazione del sistema di canalizzazione.

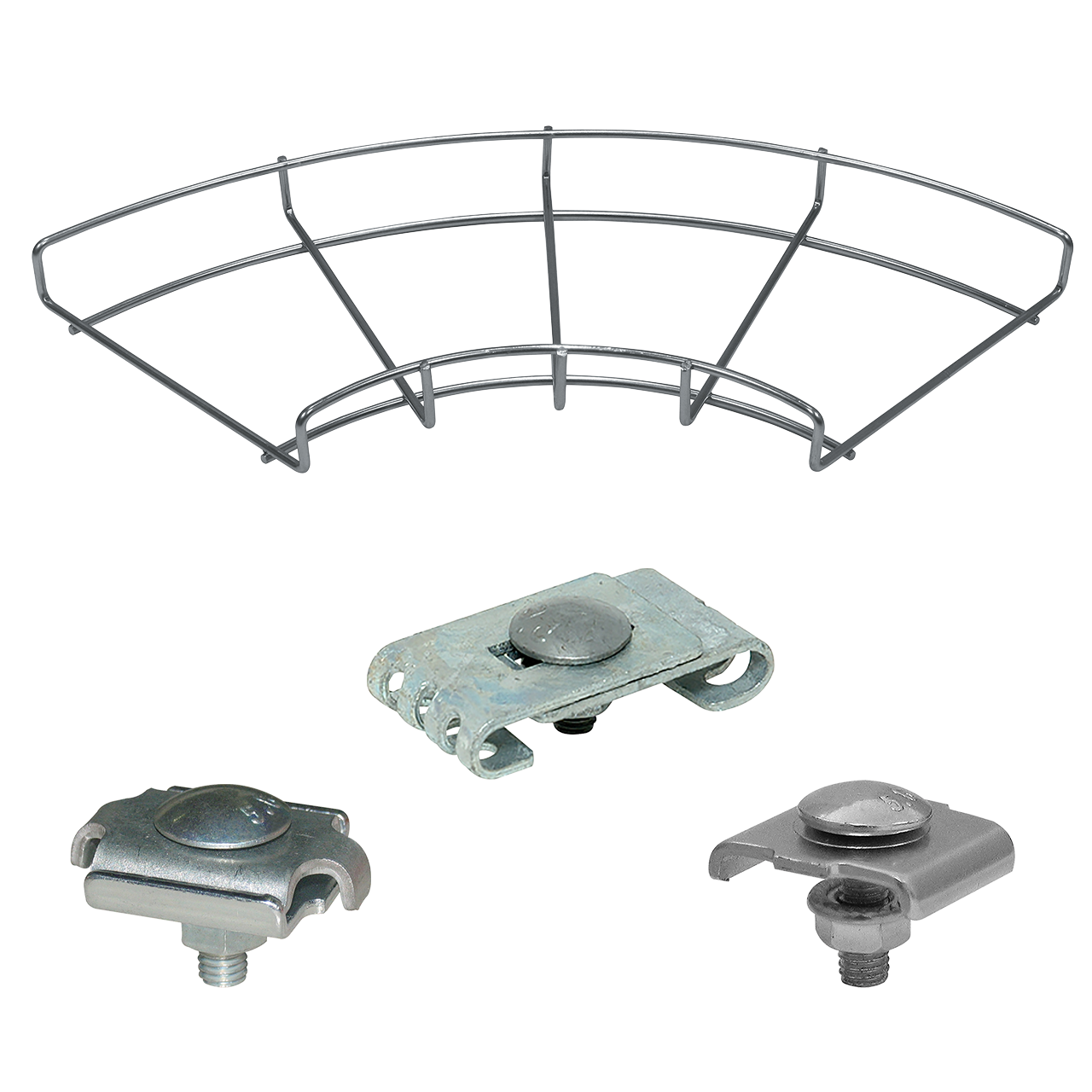

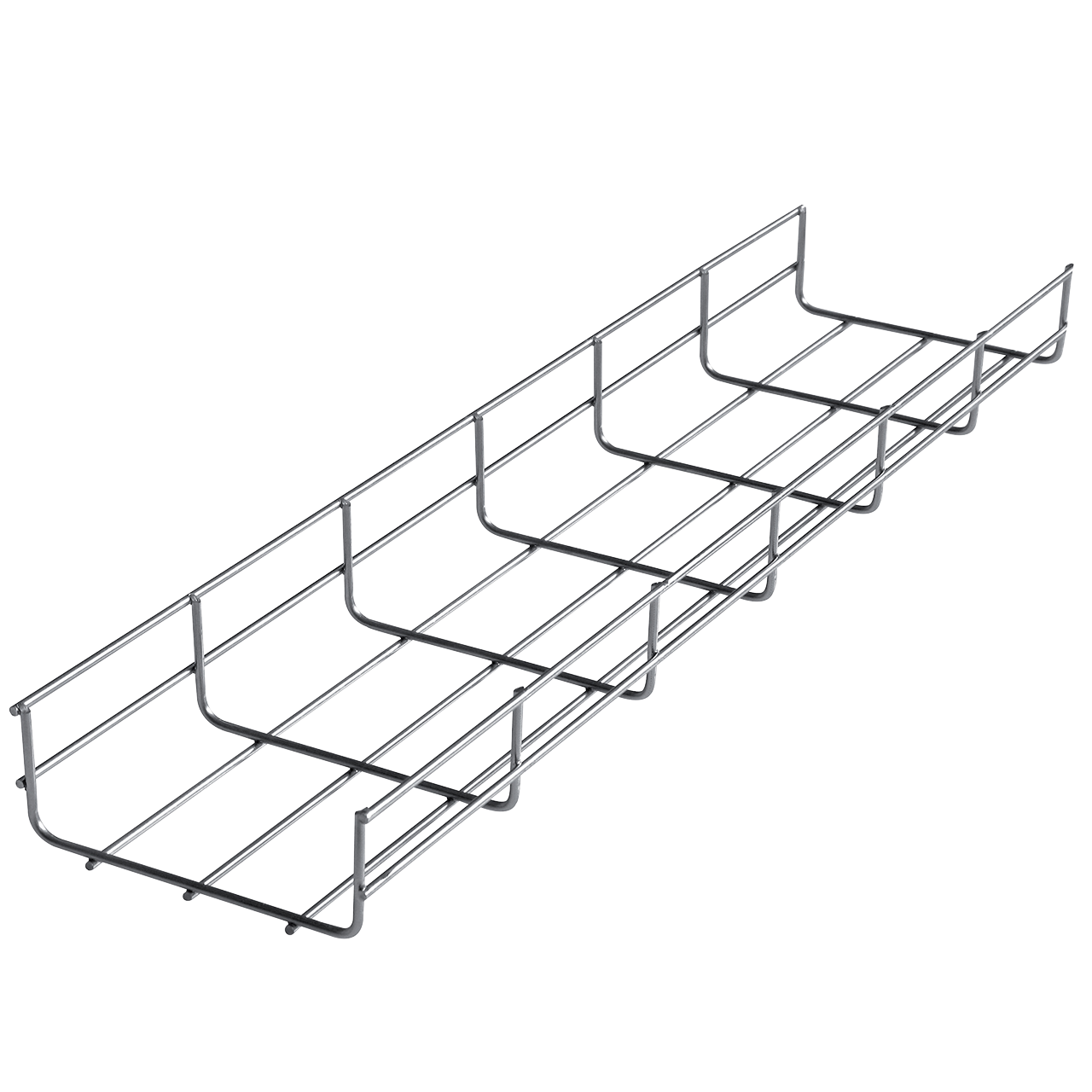

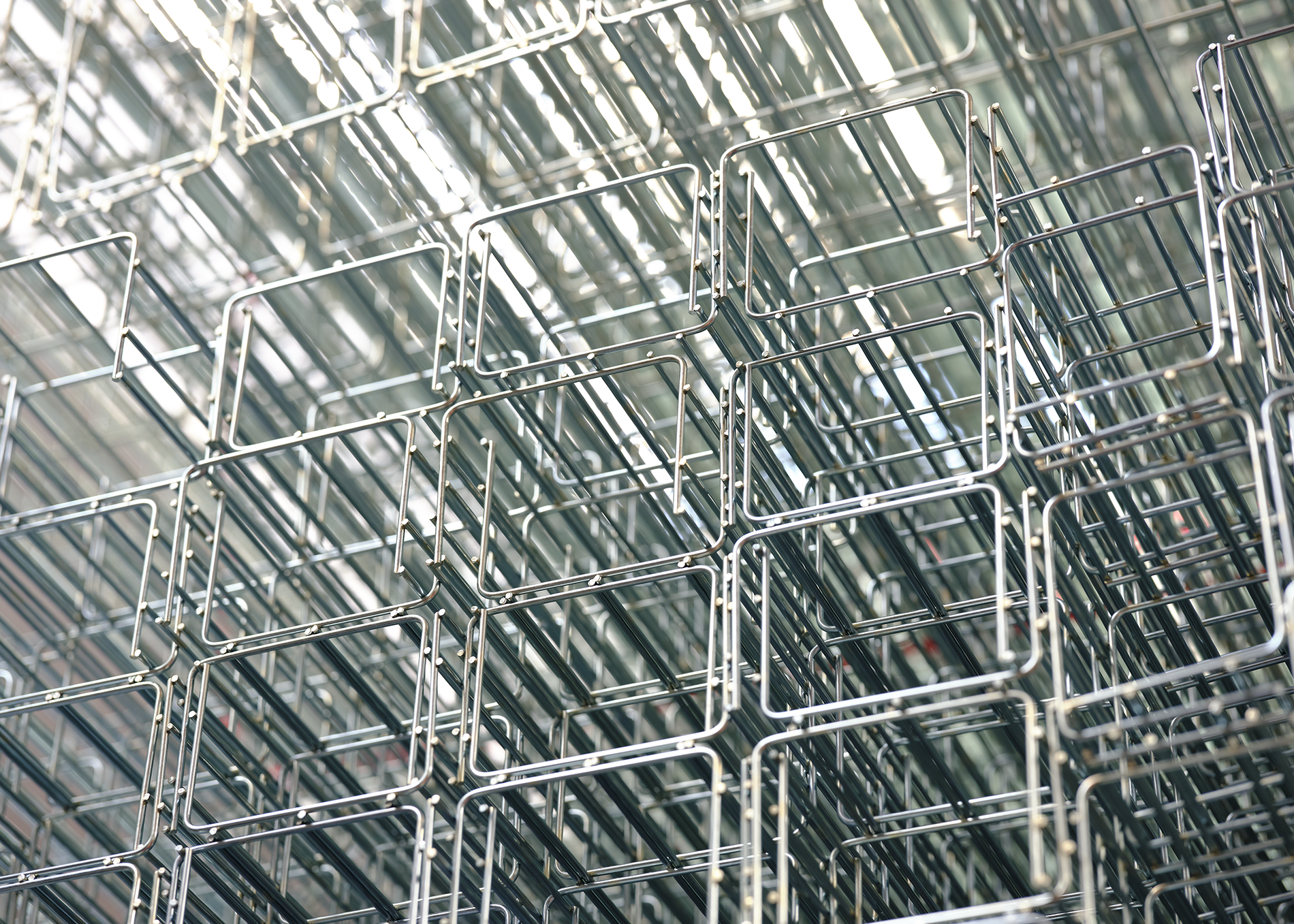

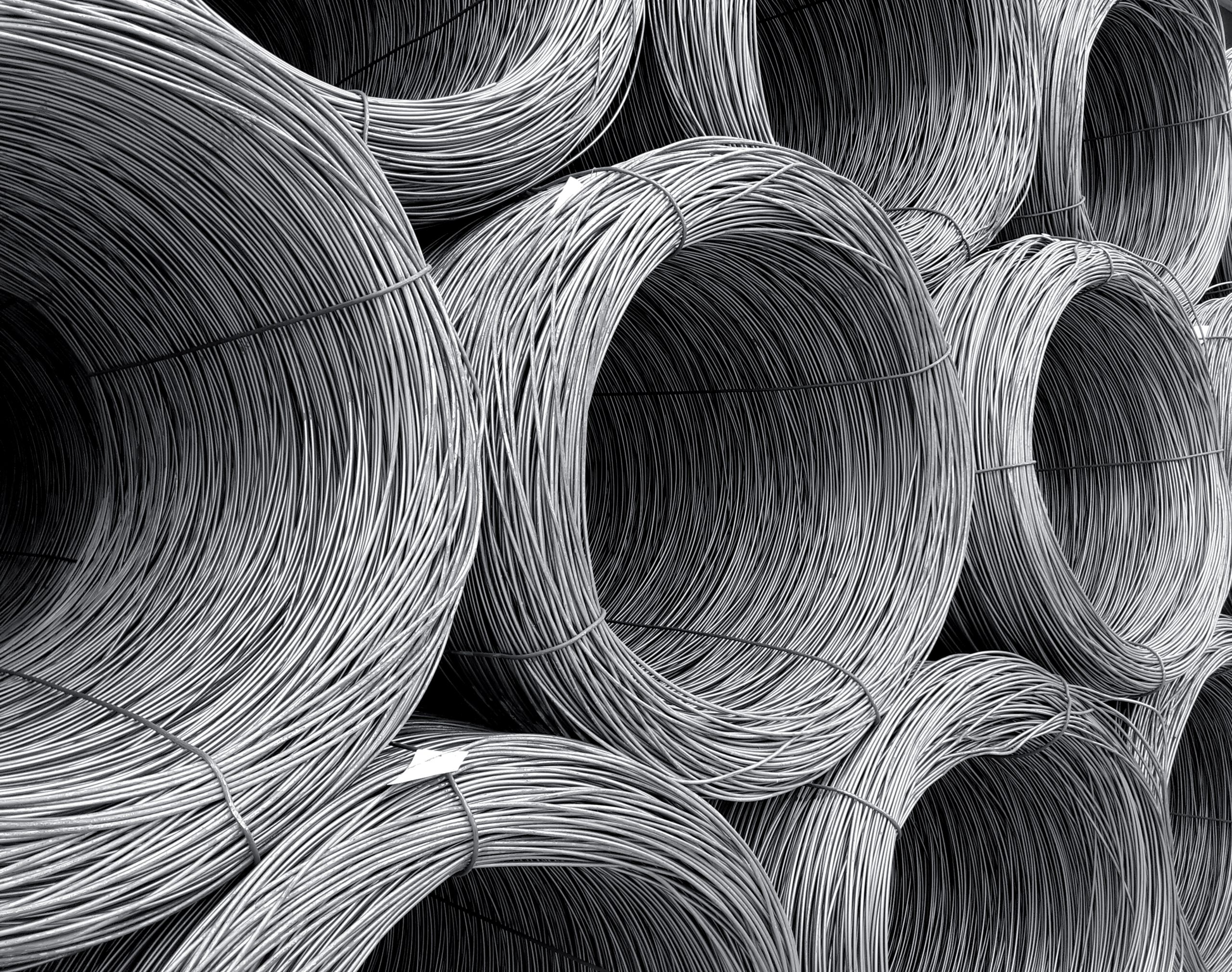

La Linea di passerelle a filo S2 è stata concepita per creare sinergie con gli altri sistemi di canalizzazioni Sati Italia: la Linea S5 e la Linea S3. La Linea S2 è un sistema completo che utilizza alcuni prodotti, come coperchi e mensole, già presenti nell’offerta Sati Italia. Questo consente:

• all’installatore, di utilizzare prodotti a lui noti;

• al grossista, di ridurre gli stock e, allo stesso tempo, rendere più facile il reperimento del prodotto.

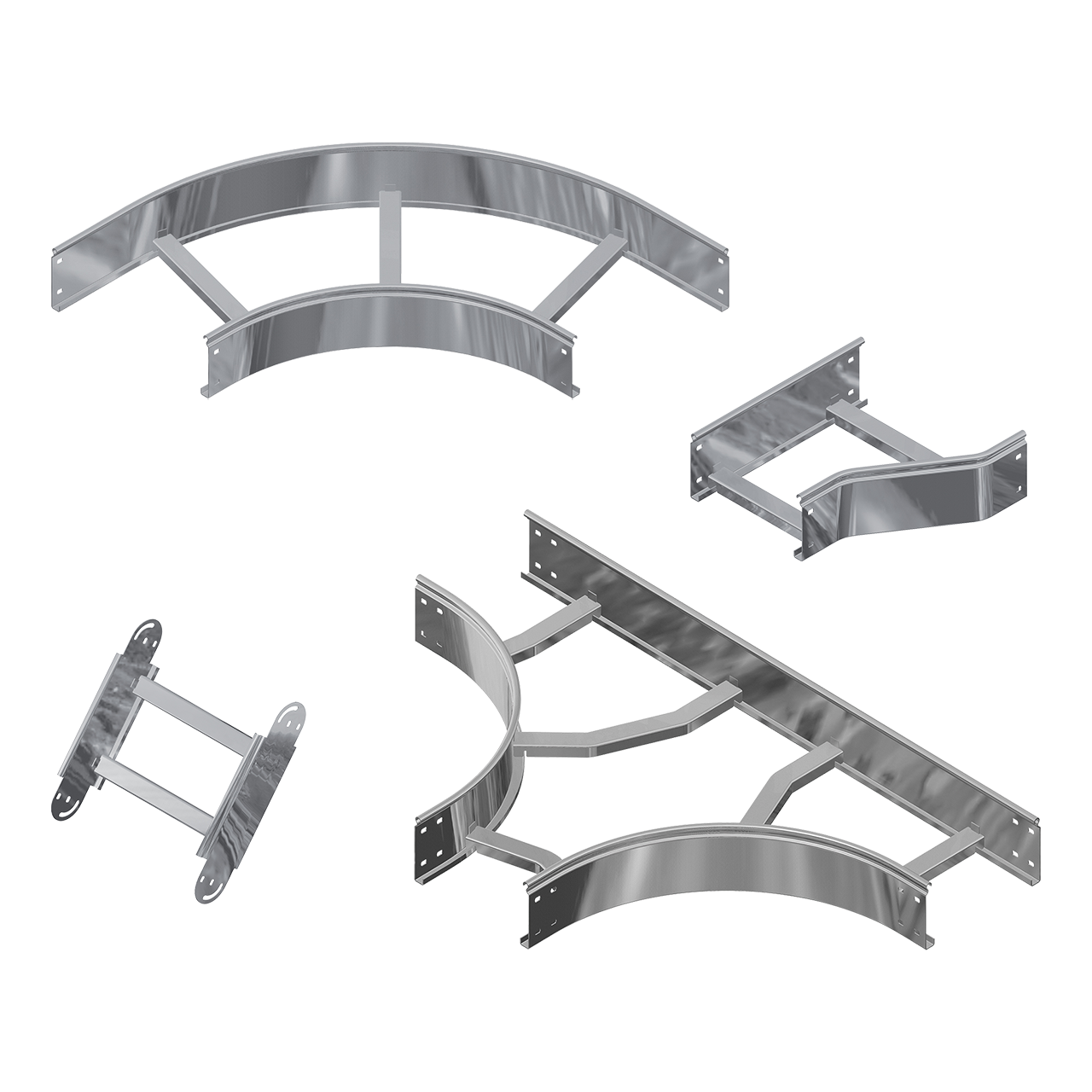

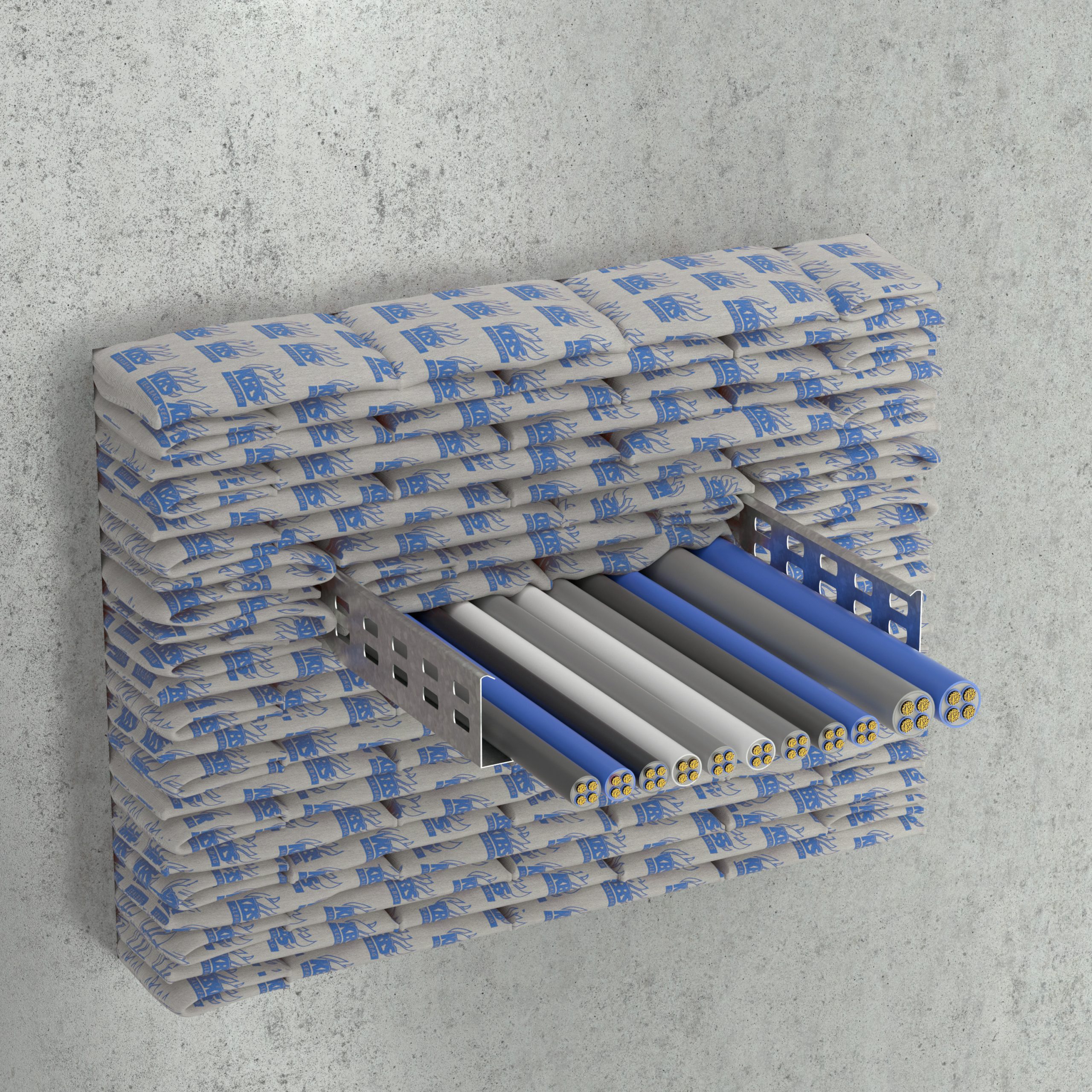

Le principali caratteristiche del Sistema di Passerella a Traversini Linea S3 sono:

- Coperchio a scatto: grazie alla sua particolare “sagomatura” il coperchio si monta a “scatto” sulla passerella. Anche su installazioni verticali il coperchio resta saldamente fissato senza l’utilizzo di clip;

- Continuità elettrica: nel caso di giunzione tra due o più passerelle S3 con l’utilizzo del “Giunto lineare rettilineo” la continuità elettrica viene garantita secondo le norme IEC/EN 61537;

- Spessori:

– Longheroni: 1,5 mm

– Spessore Traversini: 1,2 mm - Distanza traversini: il “passo” dei traversini è di 300 mm

- Raggio di curvatura: 300 mm (su richiesta è possibile avere raggi diversi)

- Sistema di aggancio longherone/traversino

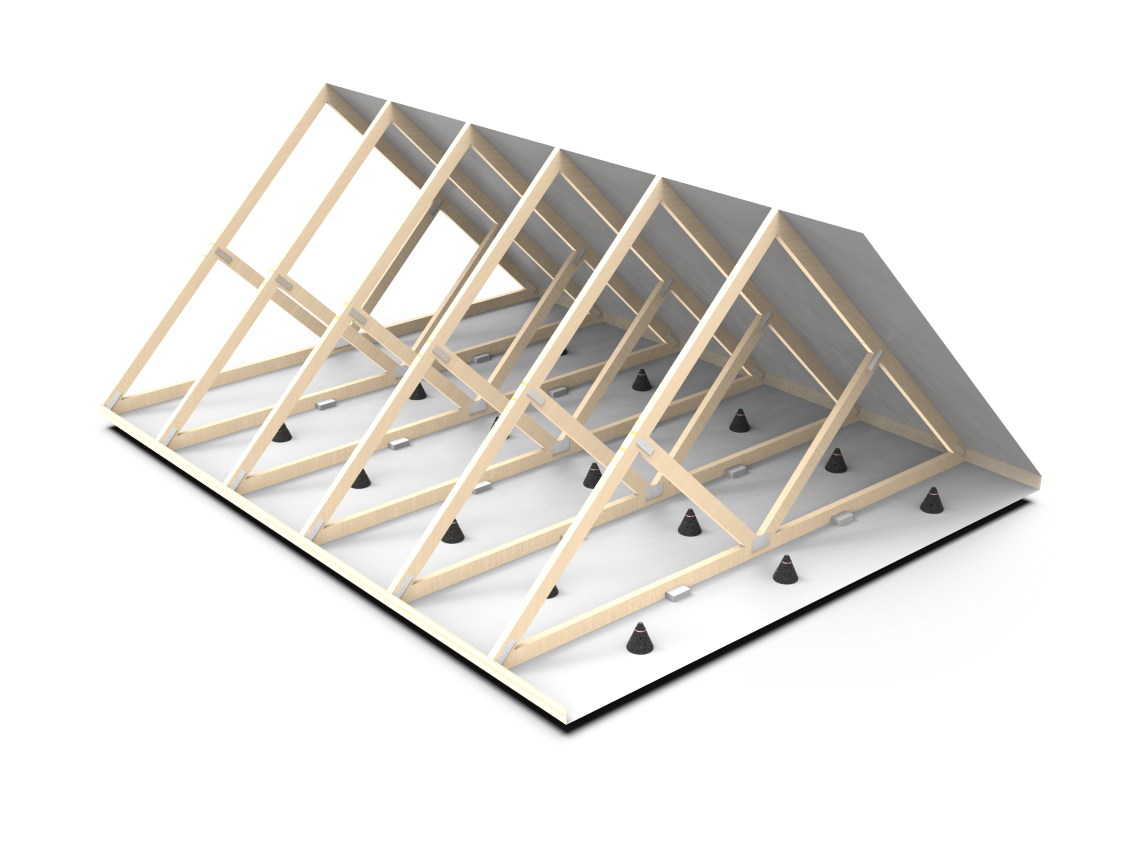

Il sistema di passerelle e canali calpestabili è progettato per la protezione e la distribuzione di connessioni a bordo di qualsiasi impianto produttivo e nelle aree soggette agli attraversamenti pedonali. I prodotti Sati Italia vengono realizzati con uno spessore di 2mm, così da garantire tutto il sostegno necessario.

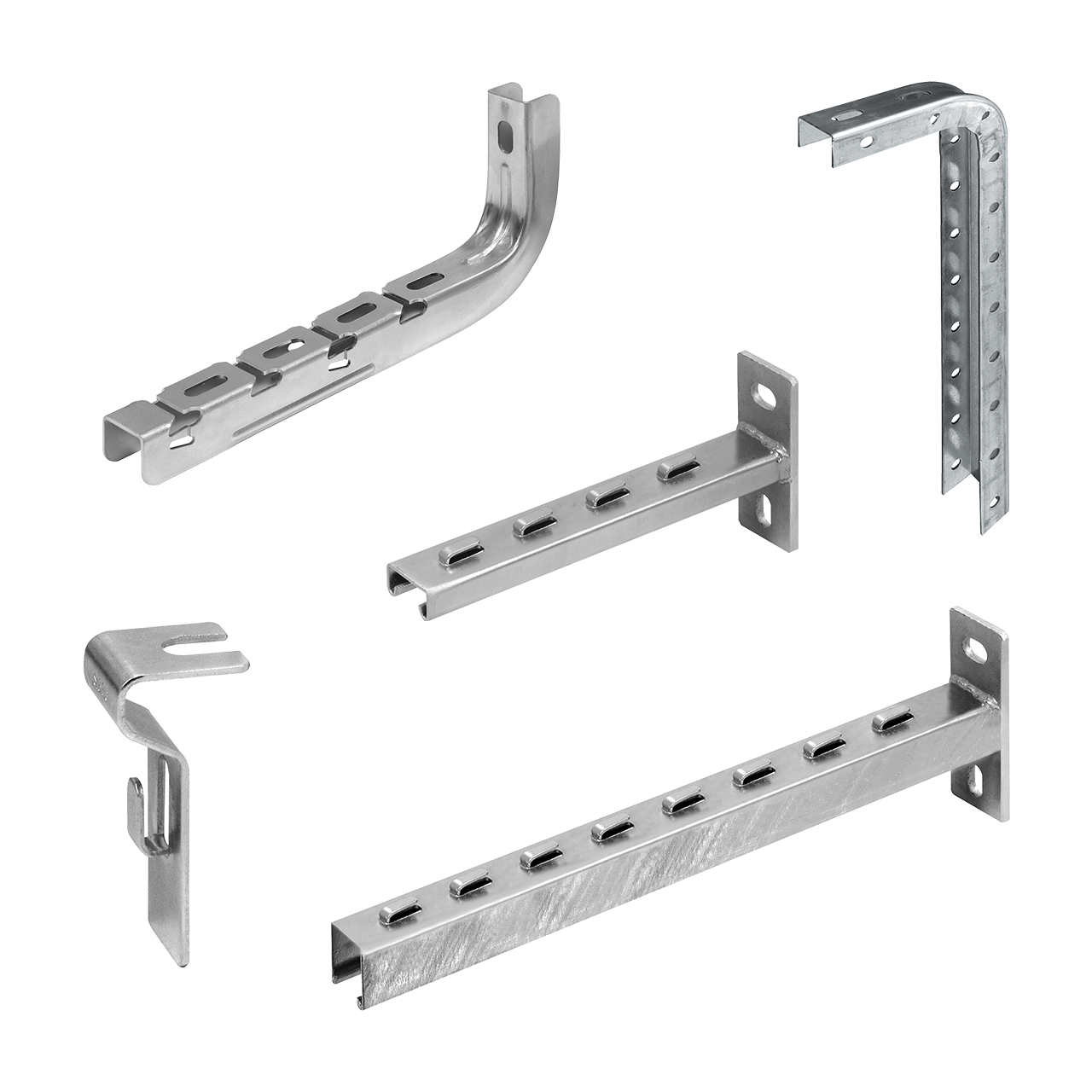

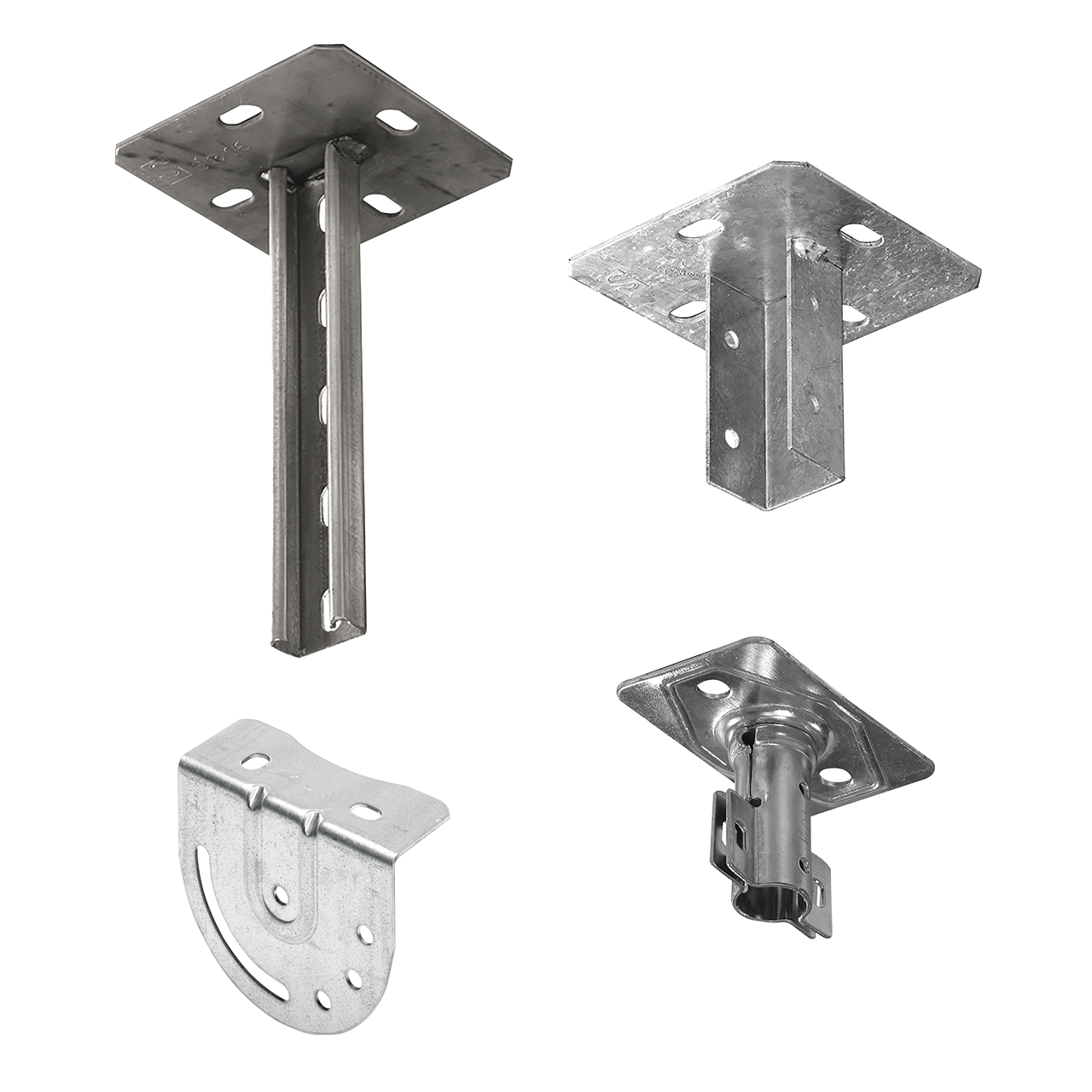

Mensole, profili, giunti, distanziatori e supporti

I sistemi di sospensione Sati Italia si dividono in:

• sistemi per carichi medi;

• sistemi per carichi pesanti;

• sistemi per passerelle a filo.

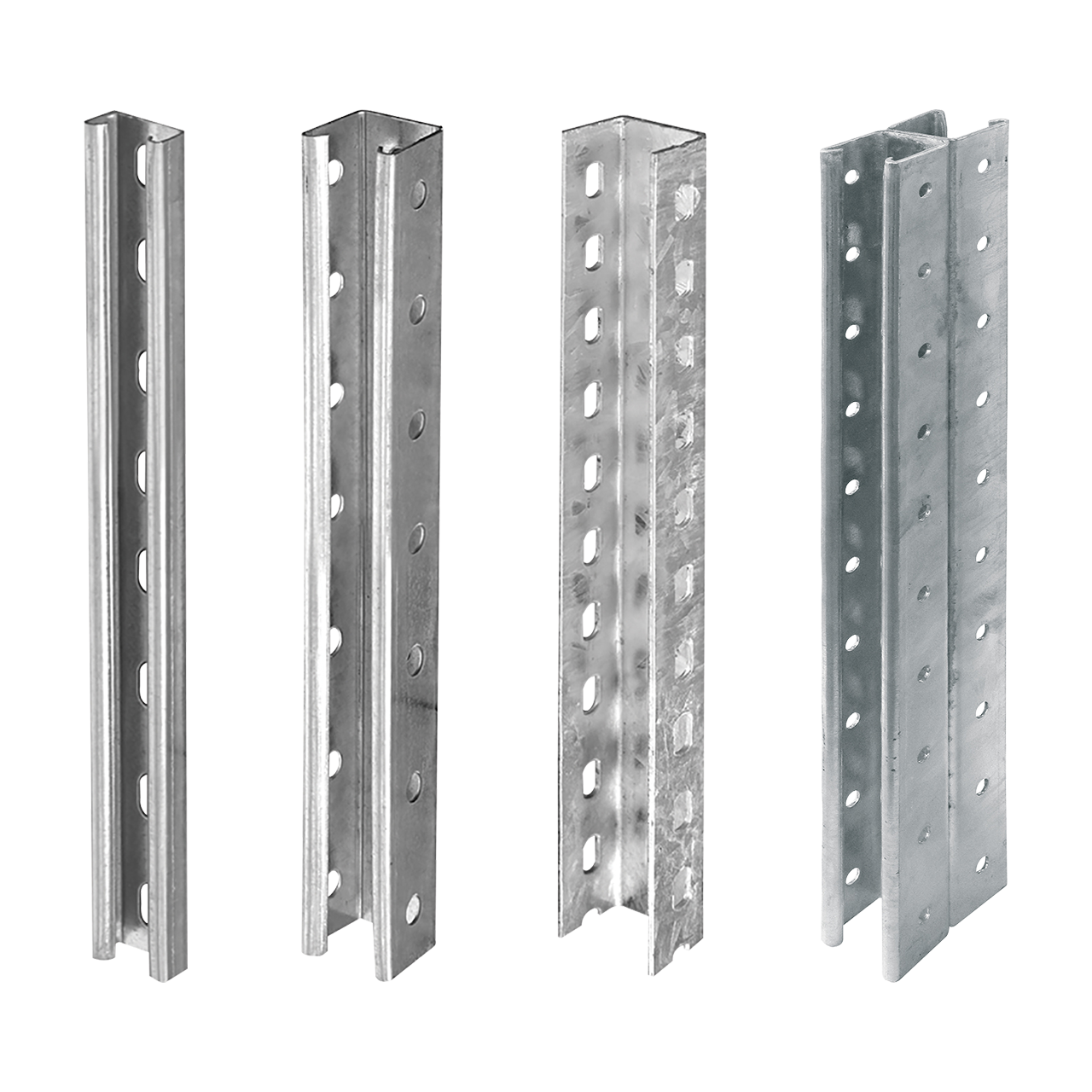

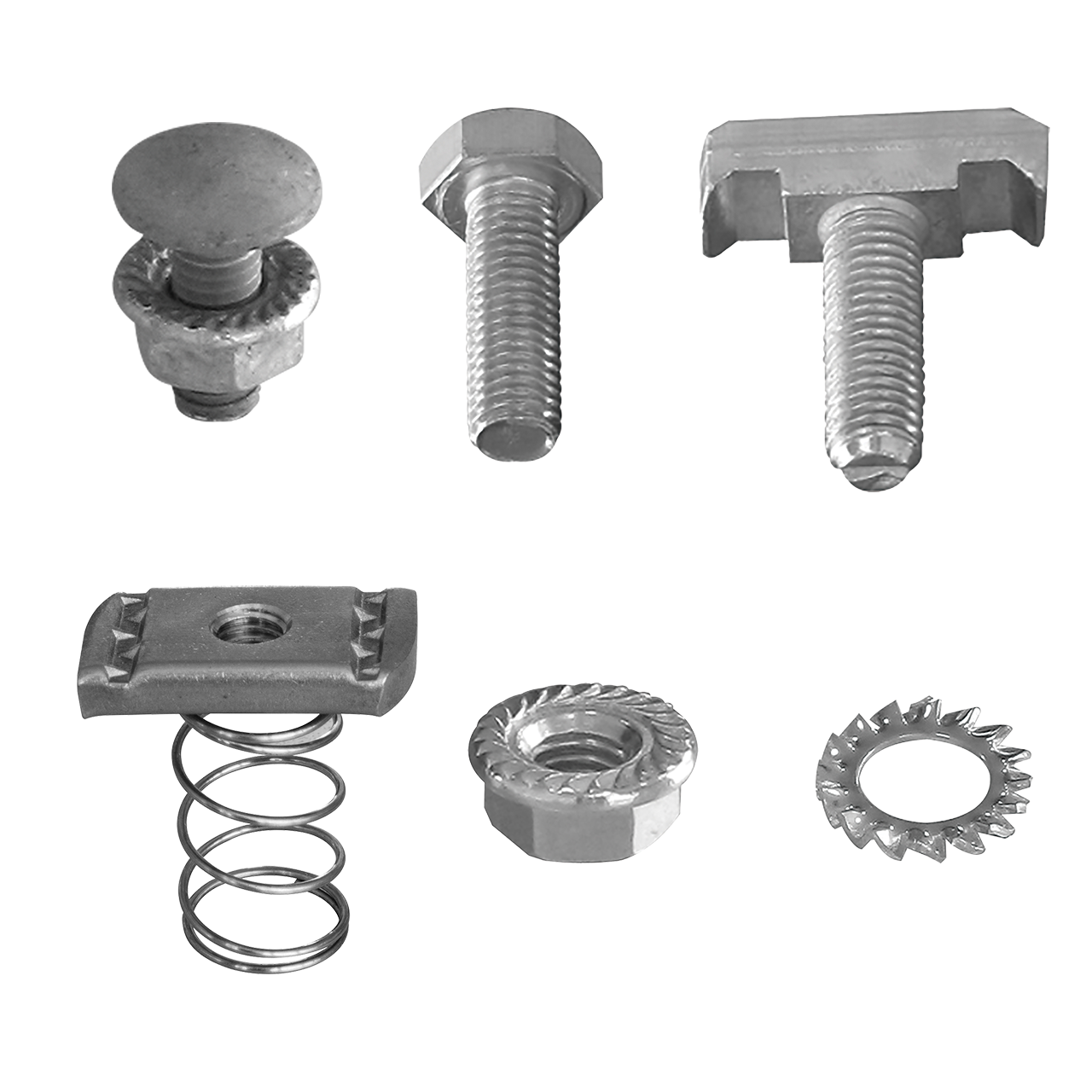

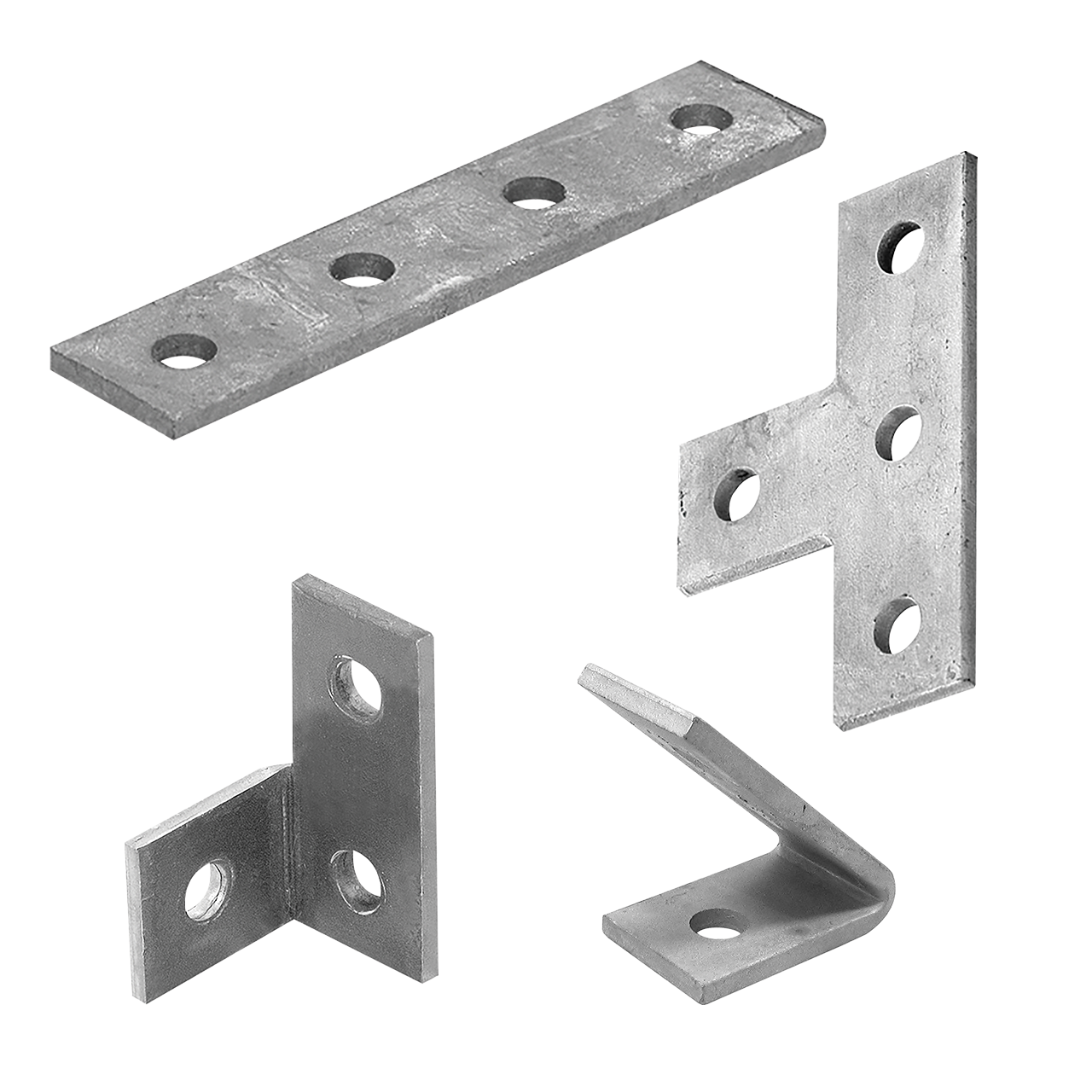

La Linea Sati Speed è un sistema modulare pratico, veloce ed economico per comporre ogni tipo di struttura portante, robusta e regolabile. Profilati, piastre di raccordo e ancoraggio, attacchi speciali e altri accessori possono essere utilizzati in qualunque situazione; inoltre, un seghetto e una chiave inglese sono i soli strumenti necessari per il montaggio di qualsiasi struttura di base. Il sistema Sati Speed è compatibile con gli accessori dei sistemi di sospensione in acciaio zincato a caldo e Sendzimir per i nostri sistemi di canalizzazione Linea S2 e Linea S5, ed è particolarmente indicato per la posa di passerelle e canali portacavi, cavidotti, tubazioni per fluidi o gas, condotte d’aria, nell’impiantistica civile, terziaria e industriale.

SATI ITALIA, azienda del Gruppo DKC e punto di riferimento nel settore delle canalizzazioni metalliche e dei sistemi di fissaggio, amplia la propria offerta con una nuova linea dedicata al mondo idrotermosanitario.

È disponibile online il nuovo catalogo sospensioni, che affianca ai prodotti storici del marchio una selezione di soluzioni pensate per applicazioni idrauliche e termotecniche.

SATI ITALIA, azienda del Gruppo DKC e punto di riferimento nel settore delle canalizzazioni metalliche e dei sistemi di fissaggio, amplia la propria offerta con una nuova linea dedicata al mondo idrotermosanitario.

È disponibile online il nuovo catalogo sospensioni, che affianca ai prodotti storici del marchio una selezione di soluzioni pensate per applicazioni idrauliche e termotecniche.

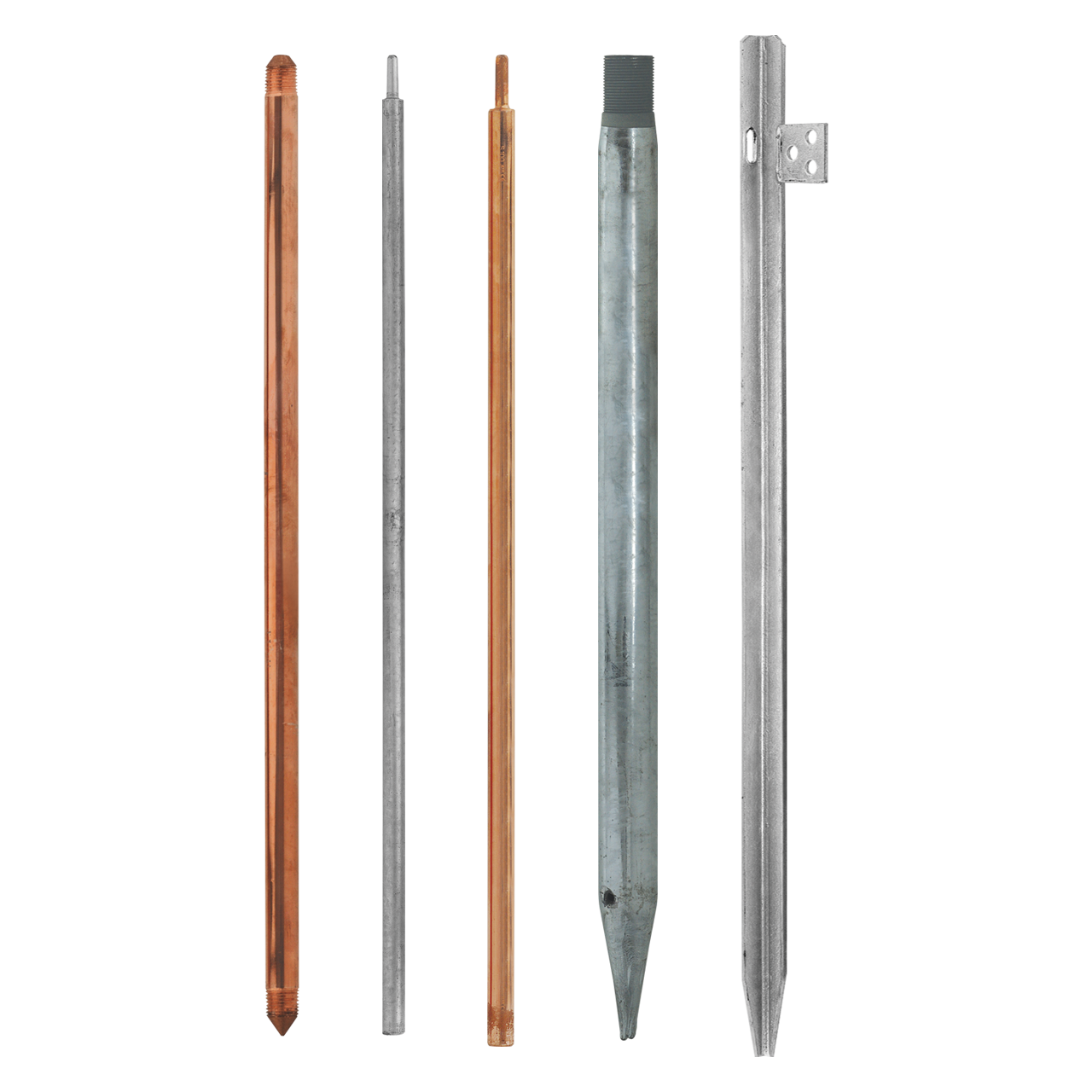

Sati Italia vanta un ampio Catalogo dedicato ai sistemi per impianti di terra parafulmini ed equipotenziali LPS esterni idonei a realizzare progetti nel pieno rispetto delle normative vigenti. Il Catalogo non vuole essere una semplice presentazione dei prodotti, ma è invece arricchito con approfondimenti tecnici, esempi pratici di realizzazione e riferimenti normativi. Tra i diversi esempi riportati, sono di particolare interesse quelli sugli “Impianti Parafulmine a Maglia”, per gli impianti di terra, i “Sistemi TT per edifici ad uso abitativo e terziario” e “Sistemi TN per industrie, grandi centri commerciali, alberghi”, che in modo semplice e chiaro forniscono al progettista e all’installatore un modello impiantistico completo, affidandosi ai prodotti Sati Italia.

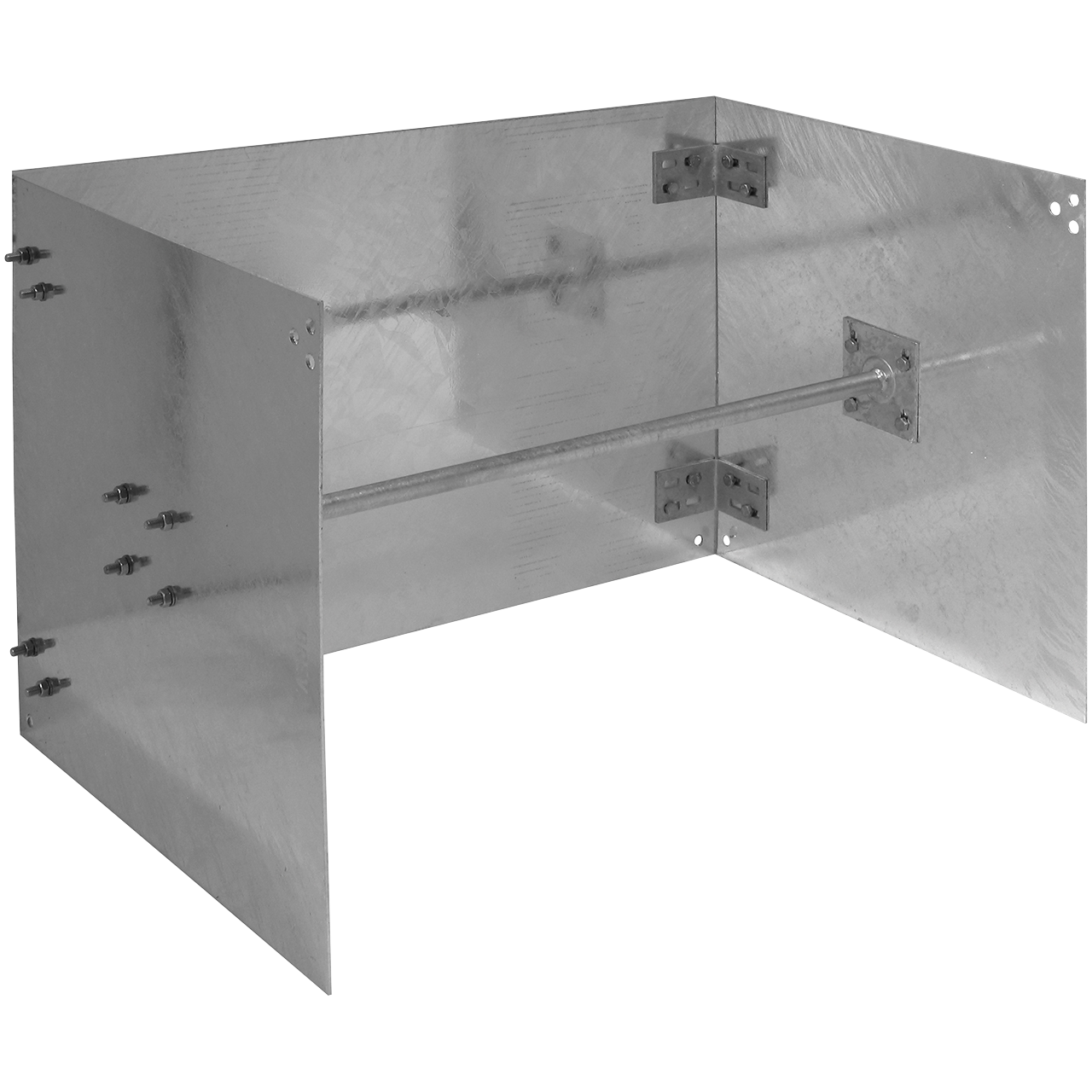

Il dispersore modulare PT4 consente la realizzazione di qualsiasi impianto di terra, rispondendo ai dettami della legge 37/08 (ex 46/90). Il dispersore, particolarmente indicato quando le superfici a disposizione sono limitate (a esempio nei centri storici e nei condomini), consente la realizzazione di impianti di terra con valori particolarmente bassi, grazie alla sua modularità ed espandibilità senza limiti. Può inoltre essere utilizzato anche per realizzare impianti di terra per sistemi TN, in terreni ad alta resistività. La configurazione geometrica del dispersore PT4 offre una resa comparabile a 5 piastre in parallelo; perciò, la sua efficacia equivale mediamente a 6 puntazze, di 1,5 metri di lunghezza, distanziate di 4 metri una dall’altra.

Ideali per impianti di terra, parafulmini ed equipotenziali.

Ci sono diverse Norme e Guide del CEI (Comitato Elettrotecnico Italiano) che si occupano degli impianti di terra. L’impianto in genere è unico e sembrerebbe che la scelta dei componenti potesse essere univoca. In realtà, proprio per la differenziazione delle Norme è bene identificare se si tratta di un impianto soggetto alla sola applicazione in circuiti di bassa tensione, circuiti di alta tensione oppure impianti per la protezione contro i fulmini.

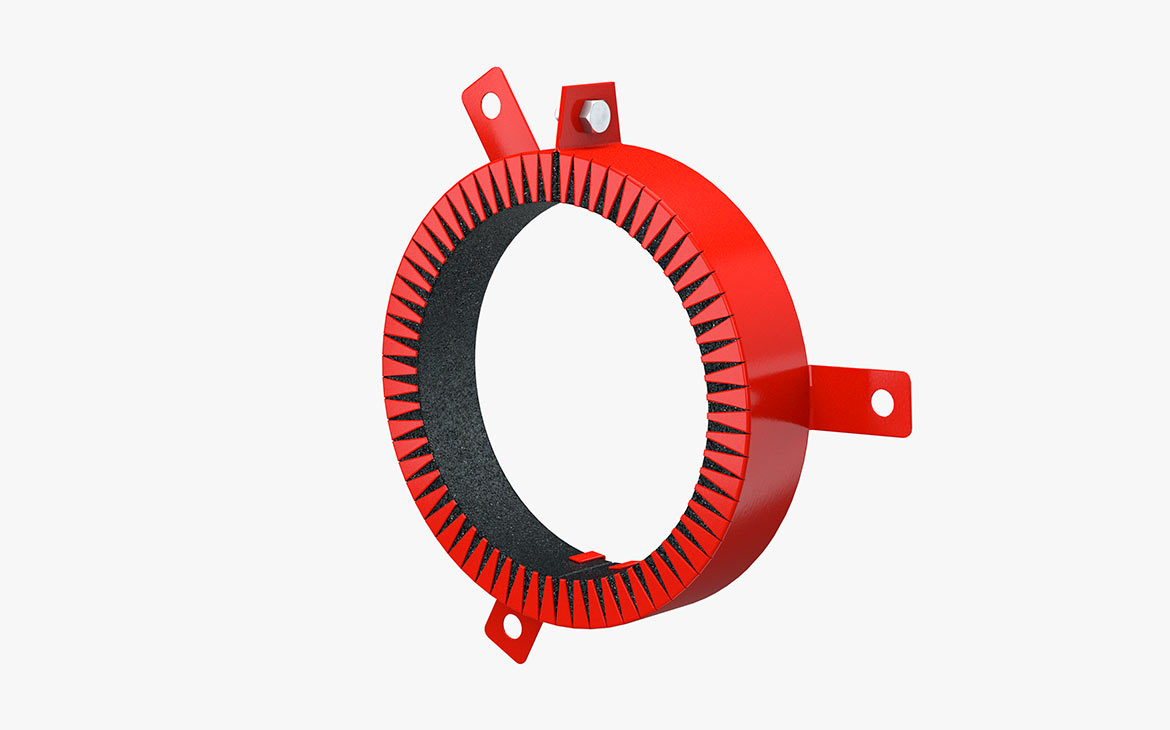

Nella valutazione dei parametri di efficienza e sicurezza degli impianti elettrici, una voce molto importante è determinata dal rischio di incendi causati, alimentati o propagati dai prodotti che compongono l’impianto stesso. Il più semplice provvedimento per impedire il propagarsi dell’incendio tra le differenti zone dello stesso fabbricato è la compartimentazione, con la quale si provvede a delimitare le aree a maggior rischio di incendio con pareti, pavimenti e soffitti resistenti al fuoco per un determinato periodo di tempo.

Per la protezione passiva dagli incendi

Sati Italia mette a disposizione dei propri clienti un’ampia gamma di sistemi KBS.

PER LA PROTEZIONE PASSIVA DAGLI INCENDI

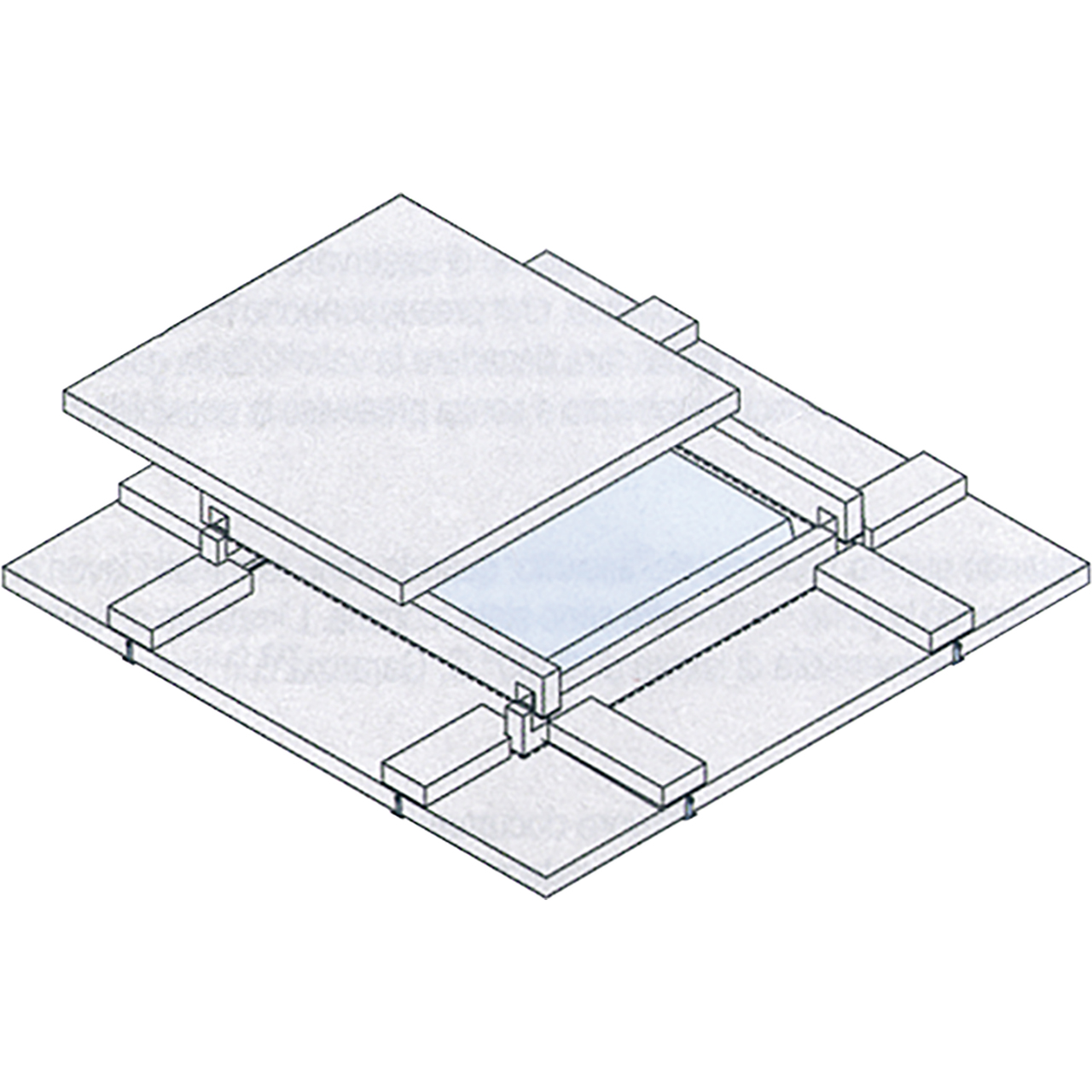

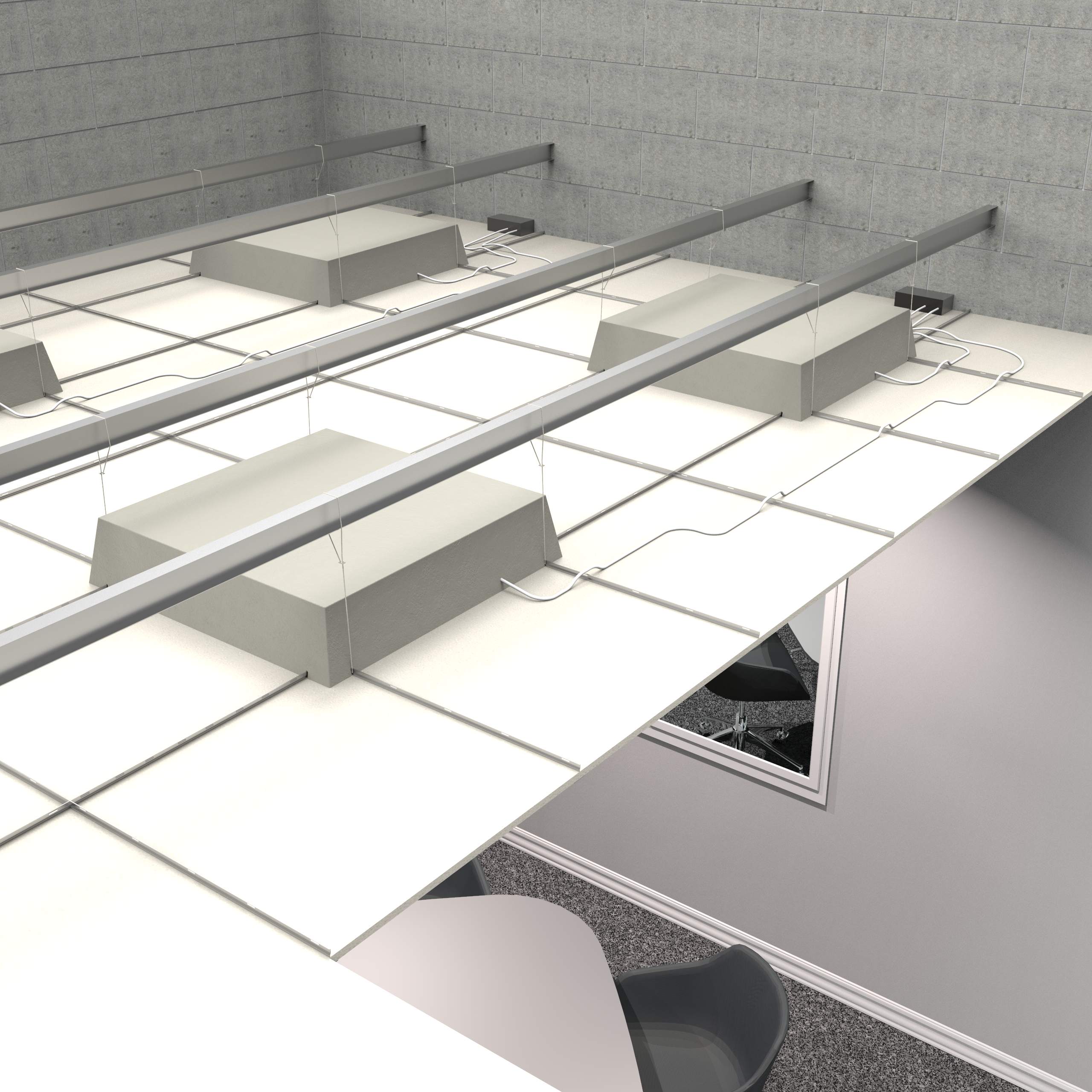

Sati Italia mette a disposizione dei propri clienti due tipologie di coprifaretti, conico e a cupola, entrambi certificati UNI EN 1363-1 e UNI EN 1365-2.

PER LA PROTEZIONE PASSIVA DAGLI INCENDI

La normativa vigente sancisce la necessità di ricostruire la continuità REI del controsoffitto, quando attraversato da un corpo illuminante o da diffusore acustico. Il ripristino della compartimentazione nel controsoffitto viene rispettato utilizzando prodotti certificati REI.

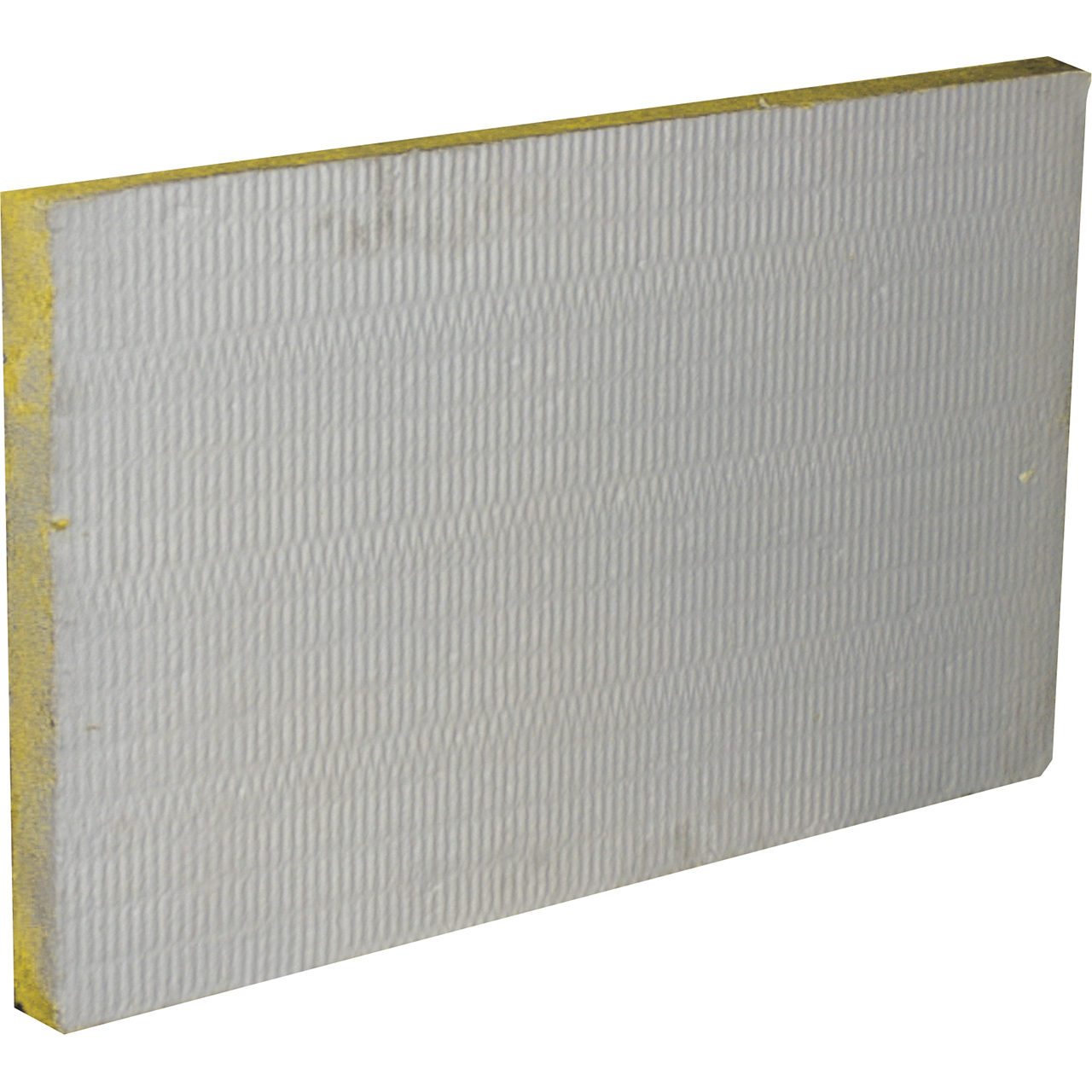

Pannello in materiale intumescente per la protezione dal fuoco di scatole elettriche incassate e cassette di derivazione. Protezione antincendio di scatole elettriche installate in pareti leggere di cartongesso.

A fianco di una produzione 100% Made in Italy, Sati Italia offre ai propri clienti lavorazioni aggiuntive in grado di garantire un’eccellente qualità.

A dimostrazione del suo concreto e lungimirante impegno nei confronti dei clienti, del settore e dell’ambiente, l’azienda ha installato nel 2004 un impianto di zincatura a caldo all’avanguardia, eccellenza esclusiva di Sati Italia, presso il proprio stabilimento di Latina.

Sati Italia ha creduto molto nel vantaggio competitivo che l’integrazione di tale processo avrebbe offerto alle proprie soluzioni, permettendole di garantire ai clienti una qualità prestazionale ma anche un risparmio economico e anche energetico, a netto beneficio dell’ambiente. Infatti, l’impianto, installato all’interno dello stabilimento di Latina, consente di svolgere il trattamento in continuità con il ciclo di produzione, poiché collocato a ridosso delle linee stesse. L’impianto di zincatura a caldo di Sati Italia viene definito “a tunnel”, in quanto tutte le vasche sono collocate all’interno di un tunnel, realizzato in materiale antiacido, che permette una lavorazione pulita e rispettosa dell’ambiente esterno. Infatti, all’interno del tunnel insiste una depressione generata dalla continua aspirazione di un ventilatore. In questo modo, tutti i fumi acidi di lavorazione vi rimangono segregati all’interno. Questi vengono poi incanalati in una torre di lavaggio che consente di riportare i fumi aspirati nelle condizioni ideali per poter essere immessi nell’atmosfera.

Sati Italia si distingue per una ricca offerta di prodotti e soluzioni legate al settore dell’impiantistica elettrica industriale, con un core business che corrisponde all’ampia gamma di sistemi di canalizzazione metallica portacavi. L’azienda è specializzata anche nella finitura di tali sistemi, grazie a un impianto di verniciatura integrato al ciclo di produzione, che ne consente la lavorazione e l’applicazione di una tipologia di verniciatura, definita “a polvere”. Proprio quest’ultima, è un processo innovativo, una pratica sicura ed efficace che va a sostituirsi alla classica verniciatura liquida.

Il lungo processo di vinificazione richiede cura e attenzione in ogni singola fase.

Da oltre 20 anni, siamo al fianco dei viticoltori con la nostra esperienza nella produzione di pali per vigna in acciaio di alta qualità, che si distinguono per l’elevata stabilità e la semplicità di installazione, garantendo una lunga durata nel tempo del prodotto.

Le nostre soluzioni pensate per l’automazione industriale sono progettate per ottimizzare i processi produttivi, aumentare l’efficienza e ridurre i costi operativi. Scopri i nostri sistemi di passerelle, canali calpestabili e soluzioni portacavi, i sistemi di sospensioni e la Linea Sati Speed.

Sati Italia si distingue nel panorama elettrico industriale per la proposta di soluzioni per il settore dell’installazione. I nostri sistemi di passerelle, canali calpestabili e portacavi, i sistemi di sospensioni e la Linea Sati Speed rappresentano una proposta completa e affidabile adatta a ogni esigenza.

La sicurezza in ambito industriale è la nostra priorità. Offriamo una gamma completa di proposte conformi alle più moderne normative: messa a terra e parafulmini, dispersori di terra e di profondità, barriere tagliafiamma, sistemi di protezione per scatole elettriche e soluzioni per la protezione passiva dagli incendi.

Accedi per visualizzare i listini